TRATAMIENTO SOLAR DE AGUA (SOLWATER)

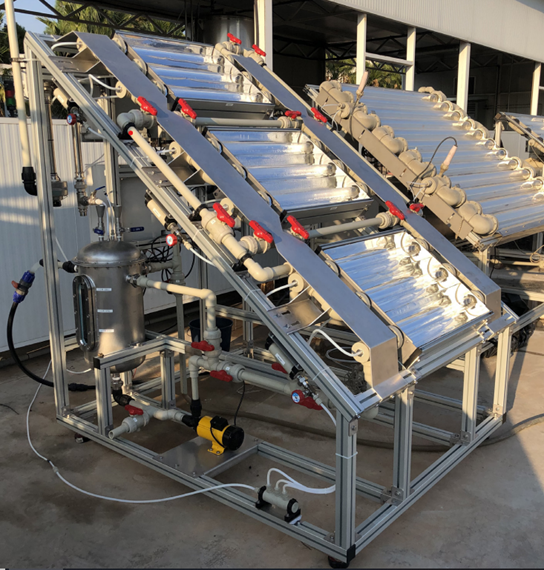

En las instalaciones, se dispone de varias plantas piloto de geometría CPC formadas por módulos conectables en serie. Cada módulo consta de una serie de fotoreactores (tubos de vidrio de borosilicato) colocados en el punto focal de un espejo de aluminio anodizado con forma de colector parabólico compuesto (CPC) y colocados en una plataforma inclinada a 37° desde la horizontal (latitud de Tabernas) para maximizar la captación de fotones a lo largo del año.

Además, las plantas piloto tipo CPC están equipadas con distintos sistemas adicionales para diferentes propósitos, por ejemplo: tanques de sedimentación (para la recuperación del catalizador), sistemas de calefacción y refrigeración para el control de la temperatura durante los experimentos, y la opción de acoplamiento con otras tecnologías como ozonización, etc. , estas plantas también tienen diferentes características técnicas como superficies iluminadas, volumen de tratamiento, diámetro del fotorreactor, etc. La mayoría de las plantas piloto de CPC de la TSA se describen a continuación (Figura 1):

CPC SOLEX (Figura 1a): dos reactores gemelos desarrollados para aplicaciones específicas de tratamiento de agua mediante foto-Fenton solar. Cada prototipo consta de dos unidades CPC conectadas entre sí, con tubos de vidrio de borosilicato de 32 mm, 3 m2 de superficie iluminada, 40 y 22 L de volumen total e iluminado, respectivamente. También dispone de sensores de monitorización de oxígeno disuelto (OD) y temperatura (Tª).

- CPC CADOX (Figura 1b): consta de cuatro unidades CPC (tubo de 50 mm de diámetro) con una superficie total de captación de 4 m2, un volumen de tratamiento de agua de 75 L de los cuales 45 L están iluminados. Este prototipo ha sido diseñado y construido para conectarlo a un sistema de ozonización (50 L) y a un tratamiento por oxidación biológica. También dispone de un sistema de control, monitorización y dosificación de reactivos incluidos pH, Tª, OD, H2O2, O3 y Tª. Además, y conectado a este fotorreactor, existe un sistema de tratamiento biológico compuesto por tres tanques: un tanque cónico de 165 L para acondicionamiento de aguas residuales, un tanque cónico de recirculación de 100 L y un reactor biológico aeróbico de lecho fijo y fondo plano de 170 L (relleno con 90-95 L de soportes de polipropileno Pall®Ring para ser colonizados por lodos activos).

- NOVO75 (Figura 1c): presenta una configuración que permite aumentar el volumen de agua iluminada. Consta de doce tubos de vidrio de borosilicato de 75 mm de diámetro conectados en serie, una superficie iluminada de 2 m2, 74 L de volumen total y 68,5 L de volumen iluminado. Está equipado sensores de Tª, OD y pH, así como con un sistema de control de Tª e inyección de oxígeno en el agua (difusores cerámicos).

- FITOSOL-CPC (Figura 1d): dos plantas experimentales que consisten en un reactor solar tipo CPC de 4,5 m2 de área de captación (60 L de volumen total, 45 L de volumen iluminado) y consta de un postratamiento para recuperación de catalizador en un tanque de sedimentación de base cónica (100 L). Ambas plantas están equipadas con sondas de pH y oxígeno disuelto (DO, Multi CRI-SON 44). Además, una de ellas presenta también un sistema de control de Tª (calor y refrigeración) y varios puntos de inyección de aire y medidas de DO.

- ELECTROX-CPC (Figura 1e): colector CPC de 2 m2 con 10 tubos de vidrio de borosilicato (50 mm de diámetro), un volumen total de 40 L de los cuales 25 L son volumen iluminado. Este fotoreactor se encuentra conectado a cuatro celdas electroquímicas para llevar a cabo estudios experimentales de descontaminación y desinfección de agua mediante el proceso electro-foto-Fenton solar.

b)

b)

c)

d)

d)  e)

e)

- O3-CPC (Figura 2a): consta de tres módulos CPC cuyo diseño permite trabajar con ellos de manera individual o conectados en serie con un depósito común (12, 17 y 22 L para uno, dos o tres módules). Cada módulo CPC está formado por tres tubos de vidrio de borosilicato de 50 mm (700 mm de largo y aprox. 650 mm iluminados) con difusores de gas de acero inoxidable (2 µm) en los extremos, 0,32 m2 y 3.8 L de superficie y volumen iluminado, respectivamente. Además, cuenta con sondas para el monitoreo de pH, T, O3 disuelto (modelo UV-106-W) y OD, así como un destructor de ozono termocatalítico.

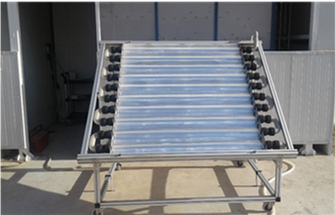

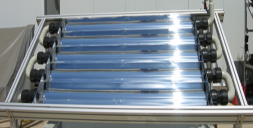

- 25 L-CPC (Figura 2b): la unidad cuenta con dos reactores independientes tipo CPC inclinados 37º. Cada uno de estos prototipos tiene 5 tubos de vidrio de borosilicato conectados en serie (diámetro externo de 50 mm), con una superficie iluminada de 1 m2 y un volumen total de 25 L (volumen iluminado de 11,25 L). Uno de ellos incorpora una configuración que permite trabajar en condiciones de flujo o estáticas así como adaptarlo a diferentes caudales de agua.

- 25L SODIS-CPC (Figura 2c): dos reactores tipo CPC sin recirculación que constan de un único tubo de vidrio de borosilicato (200 mm de diámetro), 0,58 m2 de superficie iluminada y 25 L de volumen (completamente iluminado). Estos reactores han sido diseñados como un sistema de desinfección solar de bajo coste. Se encuentran a diferentes ángulos de inclinación para coincidir con las latitudes locales de las instalaciones de la PSA y los países africanos donde se pretende implementar esta tecnología de desinfección solar.

- CPC vs U (Figura 2d): consta de dos tanques de 192 y 92,5 L de capacidad conectados a dos fotorreactores independientes con diferentes geometrías de espejo (CPC y tipo U) para evaluar la eficiencia de la desinfección solar y diseño de reactores de bajo costo, ambos con 2 m2 de superficie iluminada y con un volumen iluminado en función de su configuración (35 y 52 L en configuración CPC y U, respectivamente). La planta está automatizada y consta de varios sensores de Tª y radiación UVA. También dispone de varios sistemas para analizar la influencia de distintos parámetros: un panel solar térmico que permite elevar la Tª del agua antes de pasar por los fotoreactores y un sistema de inyección de aire.

b)

b)

c)

d)

d)

Además, y aparte de la opción de evaluar procesos solares en las plantas piloto descritas, la unidad también cuenta con dos sistemas a pequeña escala de emisión de radiación solar mediante lámparas:

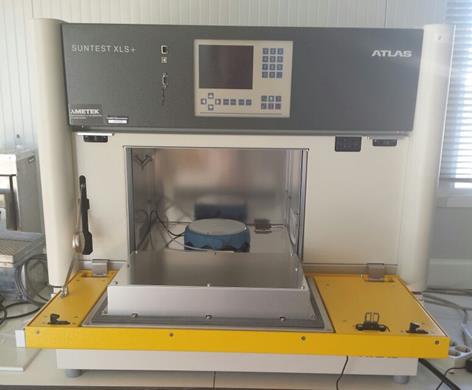

- Dos simuladores solares XLS+ (Figura 3a), con lámparas de xenón (>290 nm, filtro UV) que permiten simular la radiación solar externa en experimentos de descontaminación y/o desinfección de agua a pequeña escala. En ambos sistemas se puede modificar la intensidad de radiación y monitorizar la temperatura (sistema de refrigeración, SUNCOOL).

- Un reactor UV-LED (Figura 3b, Photolab LED, APRIA Systems SL) un reactor colimador provisto de 4 lámparas LED para las diferentes regiones del espectro de irradiación: (UV-C (λmax = 275 nm), UV-B (λmax = 300 nm), UV- A (λmax = 370 nm) y VIS (λmax = 300 nm)) para realizar experimentos fotoquímicos y fotocatalíticos a escala de laboratorio estudiando la influencia de la región de irradiación. El reactor permite realizar experimentos de tratamiento de agua a pequeña escala (placas Petri, Ø = 5 cm y V ≈ 35 mL) y trabajar simultáneamente con los 4 LED instalados (en diferentes placas Petri) ya que integra una consola que permite la regulación de cada LED independientemente (encendido/apagado y selección de potencia irradiada total) y controla/ monitorea tanto la temperatura como el consumo de energía.

b)

b)

Las plantas experimentales basadas en tratamientos de oxidación avanzada no solares o híbridos (conexión a sistemas solares y no solares) se describen a continuación (Figura 4):

- Plantas piloto UV-C (Figura 4a), dos plantas experimentales UV-C diseñadas para investigar su eficiencia de tratamiento y compararla con las tecnologías solares.

La primera de ellas consta de un depósito común (200-250 L) e integra dos sistemas diferentes: i) uno compuesto por tres módulos de lámparas UVC conectados en serie (caudal máximo: 25 m3/h, λmax = 254 nm, potencia máxima: 400 J/m2, volumen iluminado: 6,21 L y área: 0,338 m2), con un modo de operación flexible (1, 2 o 3 lámparas; tratamiento discontinuo o en modo de flujo continuo) y un sistema de dosificación de reactivos (ácido, base y oxidante) y varios sensores (transmitancia UV, pH, DO) y; ii) otro que consta de sólo un módulo con tres lámparas UV-C (UV Lamp Dulcodes 3 x 230 LP, flujo máximo: 86 m3/h, λmax =254 nm, potencia máxima: 3000 J/m2, volumen iluminado: 97,6 L y área: 1,37 m2), equipado con 7 sensores de transmitancia (esta planta se diseñó específicamente incorporando 6 sensores “extra”, UVC-SE-Opsytec Dr. Gröbel GmbH) y un modo de operación flexible que permite trabajar en modo ccon 1, 2 o 3 lámparas así como adaptar su nivel de potencia.

La segunda es una planta de desinfección UV/filtración que consta de una lámpara UV-C y un filtro de 25 micras para eliminar la contaminación microbiológica del agua del grifo antes de realizar el posterior tratamiento del agua.

- Planta de foto-electro-Fenton (Figura 4b), consiste en cuatro celdas electroquímicas comerciales (Electro MP Cell de ElectroCell) conectadas a una fuente de alimentación (Delta Electronika) y a un depósito de agua desde el cual se puede conectar el sistema electroquímico con un reactor CPC (ELECTROX-CPC, Figura 1e).

- Planta de ozono (Figura 4c), consta de dos sistemas diferentes: un reactor de columna de contacto convencional (hasta 580 L, difusores de ozono de titanio) y un sistema presurizado con un volumen total de 110 L que permite trabajar en modo nanoburbujas (bomba de alta presión) y en modo microburbujas por inyección Venturi de ozono directamente en el sistema de recirculación o en un pequeño depósito presurizado intermedio (aprox. 2,5 L). Este reactor está equipado con un generador de oxígeno (Anseros SEP100), un caudalímetro para la regulación del aire de entrada, un generador de ozono (de efecto corona, Anseros COM-AD02), dos Analizadores UV (BMT 964) para medir la concentración de ozono en fase gas a la entrada y salida del sistema, un sensor de ozono disuelto, un sistema de eliminación de humedad en fase gas (salida) y un destructor termocatalítico de ozono residual. Este sistema de ozonización funciona en modo discontinuo permitiendo su combinación con otras tecnologías como a fotoreactores CPC (Figura 2a) o plantas UV-C.

b)

b) c)

c)

Además, la unidad también cuenta con dos sistemas de membranas con el objetivo de tratar las aguas residuales urbanas/industriales obteniendo una corriente de agua limpia (permeado) y una corriente de rechazo como un concentrado de contaminantes (con el objetivo de reducir el volumen de agua contaminada y consecuentemente el campo solar de CPC necesario) o de productos de valor añadido en un marco de economía circular.

- Planta de Nanofiltración (Figura 5a) , consiste en un tanque de alimentación de 400 L conectado a tres marcos de membranas (FILMTEC NF90-2540, polyamide thin-film composite) con una superficie total de 7,8 m2, conectados de manera que pueden trabajar en serie o en paralelo a 41 bar , 1,4 m3/h y 45°C de presión, caudal y temperatura máxima, respectivamente. Además, cuenta con dosificación automática de varios reactivos, como por ejemplo para controlar el valor de pH (de 2 a 11) permitiendo la separación de diferentes compuestos así como la limpieza del sistema. La planta está automatizada (electroválvulas) y adquiere diferentes señales instrumentalesn (caudal, presión, conductividad, temperatura, etc.) que permiten controlar la calidad requerida de las dos corrientes generadas (permeado y concentrado).

- Planta de Destilación por Membranas (Figura 5b), consiste en un módulo de destilación por membranas integrado en un sistema que consta de dos circuitos separados, uno para la solución caliente y otro para la solución refrigerante y un tanque de alimentación de 150L (Qmax = 1,1 m3/h, T = 80°C). El control de la planta está automatizado de forma que registra las diferentes variables y permite trabajar de manera continua durante un máximo de 48h. La planta ha sido diseñada con materiales que soportan un amplio rango de pH e incorpora de un sistema de ajuste de pH. El sistema también incorpora un cristalizador de 25 L (borosilicato) con sistema de enfriamiento mediante camisa con el objetivo de recuperar compuestos de valor añadido de la corriente de rechazo.

b)

b)

Para el tratamiento de aguas residuales industriales se establece una linea de tratamiento completa, que suele constar de una etapa de pretratamiento, un tratamiento de oxidación avanzada para potenciar la biodegradabilidad de la matriz, un posterior tratamiento biológico y finalmente un tratamiento terciario que permite la reutilización agrícola del agua. Para ello, las instalaciones cuentan con:

- Una planta de pretratamiento (Figura 6a), basada en procesos físico-químicos: un sistema de coagulación-floculación y una etapa de filtración (filtro de arena y dos microfiltros de 25 y 5 µm) que permiten trabajar con un caudal máximo de agua de 1m3/h.

- Reactor biológico con un doble sistema de depuración (Figura 6b). Esta planta puede operar en modo continuo o discontinuo y consta de un tanque de alimentación de 60 L; tres Reactores de Biomasa Inmovilizada (IBR); y dos Reactores secuenciales (SBR) de 20 L cada uno. La segunda línea de tratamiento consta de reactores tipo tanque agitado (RTA) con una capacidad total de 40 L (dos RTA de 20 L). Todos los reactores están insertados en la misma unidad y utilizan el mismo tanque de recepción (200 L). Además, cuenta con un sistema de adquisición de datos a través de tres multímetros (pH y DO, M44 CRISON), así como un sistema SCADA que monitorea los principales parámetros y permite programar distintos relés. Ambos procesos pueden operar de forma intermitente o continua, así como de forma independiente o en combinación.

Finalmente, las aguas residuales industriales/urbanas tratadas se reutilizan para ensayos in-vivo de riego en un invernadero experimental con el objetivo de estudiar, en condiciones controladas, la viabilidad de reutilizar el agua tratada por los distintos procesos aplicados para riego agrícola.

- Invernadero experimental (Figura 6c), con una superficie de 30 m2, fabricado en policarbonato (10 mm) con una altura a hombros de 2,5 m, una altura total de 4,2 m y una pendiente del techo del 40%. Se divide en 4 salas independientes e iguales (3 m2 x 2,5 m2). Cada área está equipada con sistemas independientes y automatizados que controlan la temperatura, la humedad, el riego (riego por goteo automático) y la aireación (la pendiente del techo de cada área actúa como ventanas) mediante el software Ambitrol®. Además, esta equipado con un radiómetro conectado a una pantalla aluminizada horizontal en la parte superior de cada sala la cual se plega y desplega automáticamente en función de la radiación solar incidente.

b)

c)

c)